Share

Pin

Tweet

Send

Share

Send

Delo na mizi je prineslo veliko užitka. Naročilo moje stranke je bilo posebno (in zanimivo). In kot spodbuda - proračun. Njena zahteva je vsebovala naslednje postavke:

- - Pult z obrobnimi robovi na obeh straneh, sestavljen iz dveh ločenih orehovih desk.

- - Veliko vzorcev in kontrasta.

- - Vdolbine v sredini za zbirko agatov.

- - Za osvetlitev ahata v votlini naj bo LED osvetlitev ozadja.

- - Vdolbine so prekrite s snemljivimi vložki iz stekla.

- - Dimenzije pulti so široke 100 cm in dolge 210 cm.

- - Jeklene noge po meri (v senci).

- - Ena klop v podobnem slogu.

- - Čas izdelave ni več kot en mesec.

Vsak korak postopka sem poskušal dokumentirati, vendar so bili roki precej tesni in včasih nisem imel možnosti fotografirati. Oprostite za manjkajoče fotografije; Te korake bom poskušal podrobneje opisati ...

Iskanje materiala

Ta faza se mi ne zdi glavna, vendar lahko traja kar nekaj časa. Večji del časa, energije in bencina so porabili za obisk različnih žag in trgovin z lesom v iskanju primernega materiala. Bil je kot podvig, glede na ustaljene zahteve po širini. Moral sem najti dve deski s surovimi robovi in jih položiti drug ob drugem, skupna širina naj bo potrebna 100 cm. Njihova oblika naj tvori praznine, ki bodo ustrezale kupčevi zbirki agata. Deske bi morale imeti značilne izrazite vzorce. Še vedno so obstajale standardne zahteve: deske so se sušile v pečici ali nekaj let na zraku, ima prijeten videz, ravnina brez nepotrebnega zvijanja, upogibanja, rezov (vse to bi zahtevalo odstranjevanje plasti v debelini). In seveda morajo biti stroški razumni.

Iskanje se običajno začne z elektronskimi tajnimi mesti v oddelku za gradbene materiale. Pogosto lokalni obrtniki prodajo dodatne deske po ugodnih cenah. Trgovine lahko postavljajo tudi oglase in tako poskušajo pritegniti več kupcev. V bližini sem našel več spodobnih možnosti, vendar ni bilo nič, kar bi zadovoljilo vse zahteve. Po tem sem si ogledal nekaj lokalnih lesarjev, ki so zagledali hlode na deskah. Ti fantje imajo pogosto svoje žage in desko prodajajo po ugodni ceni, ker hlode dobijo poceni ali brezplačno, kakovost pa ni vedno najvišja. A tudi ta možnost ni delovala, zato sem se moral premakniti v trgovine in skladišča. Očitno se je tu že pojavila izbira, vendar po zelo visoki ceni.

Končno sem v lokalni trgovini našel, kar sem potreboval. Ni res v trgovini. Izkazalo se je, da ima njegov lastnik žago in skladišče, ki je polno desk z neobdelanimi robovi. Imel je več kup oreškov, iz katerih bi se lahko odločil. Tu sem našel tisto, kar sem iskal. Deske so imele idealno širino, žagane iz enega hloda (ohranjena je bila simetrija), sušene v pravih pogojih 3 leta, lepe in ravne, cena pa je bila razmeroma poceni. Bonus jim je bil pritrjen. Ker so jih obdelali s širokim kosilcem, mi ni bilo treba odstranjevati z brušenjem neenakomerno žagane površine. Nimam skobeljne plošče široke 60 cm ...

Med iskanjem sem stranki poslal fotografije, da bi jo odobril. Oba sva se odločila za dvoje. Končno je bilo mogoče nadaljevati do naslednje faze projekta!

Razvoj in odobritev dizajna

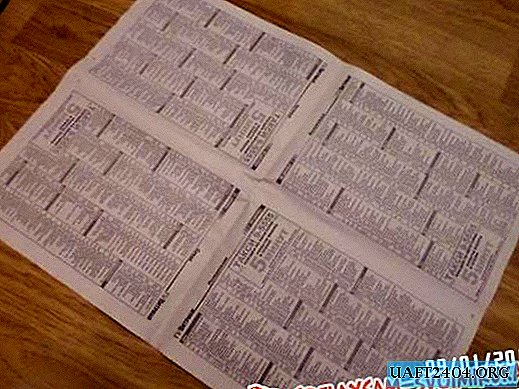

Preden se lotim orodja, se skoraj vsak moj projekt začne z razvojem zasnove v računalniško podprtem oblikovalskem sistemu (CAD). S surovimi robovi je to nekoliko težje storiti, saj jih je težko ponoviti v CAD-u. Težavo sem rešil tako, da sem postavil visoko stopnišče in fotografiral deske po celotni dolžini. Nato je slike uvozil v program in zaokrožil konture. Na fotografiji je bil viden merilni trak za natančnejše spreminjanje grafike.

Po zasnovi elektronskih modelov sem jih prekrila s pravim posnetkom površine plošč, tako da si je stranka lažje predstavljala, kaj bom počela. Potem ko smo se odločili za dizajn, sem oblikoval različne elemente, kako bodo medsebojno vplivali in se pritrdili drug na drugega.

Za ta projekt sem risal vektorsko različne projekcije modela za različne namene. Narisal je obrise osrednjih votlin in jih izvažal v datoteko DXF, ki jo je nato poslal podjetju za steklo, da so rezali enake oblike zame. Isto datoteko sem uporabil za izdelavo predloge z obrisom votline, na kateri bo mogoče izrezati polikarbonatne plošče, ki bodo nameščene na spodnji strani pulta. Na domačem CNC rezkalniku sem izrezal vzorce in polikarbonat. Izrezal sem tudi predlogo za pritrditev delov kovinskih nog, da jih pravilno varim. Tudi z laserjem sem izrezal profile različnih kovinskih delov, ki mi bodo pomagali pri rezanju delov nog pod pravim kotom. Ko ste zasnovali celoten model v CAD-u, lahko začnete z delom ali pa bo vsaj lažje delati z njim.

Priprava deske (lepljenje razpok, pritrdilni vozli, brušenje)

V večini primerov mi je všeč, ko so vsi vozli, razpoke, praznine pritrjeni in napolnjeni s črno epoksi smolo, še posebej pri delu z maticami. Črna barva najpogosteje izgleda naravno, včasih pa daje kontrast. Ker so bile deske tu in tam precej globoke razpoke, sem uporabil smolo z dolgim časom utrjevanja; to bo omogočilo, da se dobro vpije in pomaga pri resničnem odpravljanju razpok in ne bo ustvarilo iluzije polnjenja. Pomanjkljivost te metode je, da je skoraj vedno potrebno smolo spet nanesti drugič, včasih pa tretjič. Včasih za predelavo uporabim smolo s hitrimi časi strjevanja. Vse praznine sem napolnil na obeh straneh desk, da so se lahko trdno pritrdile. Bolje je nanesti epoksidno smolo s "lončkom", tako da med mletjem ne zaznamo mehurčkov (tako se dvignejo nad ravnino plošče).

Po zapolnitvi vseh praznin sem štrleče dele epoksi obdelal z abrazivom z zrnom P60.

Oblikovanje na sklepih

Žal tega koraka nisem posebej dokumentiral. V bistvu sem položil eno desko na drugo v zahtevanem položaju in označil območje, ki ga je treba odstraniti. Neposredno za delo sem uporabil vbodno žago, kotni brusilnik (z rezkalnikom in loputo diska) ter po potrebi ročno orodje za rezbarenje. V tej fazi je bilo veliko fine izdelave in kondicije. Po celotni dolžini med deskami sem pustil šiv, približno 4 milimetre. Mislil sem, da bo na ta način miza videti bolj izrazno. Po drugi strani brezhibno prileganje pušča vogale, ki ne izgledajo zelo dobro. Debelina šiva se bo ohranila zahvaljujoč ključu golobice. Nato sem robove mize poravnal s krožno žago.

V tej fazi sem na mizo in klopi očistil grobe robove ostankov lubja. Potem sem jih prehodil z kotnim brusilcem s cvetnim diskom, tako da so neobrezani robovi postali bolj gladki.

V klopi sem s krožno žago rezala eno surovo stran. S stranko sem se dogovoril, da bo na klopi ena stran.

Spojne plošče z mozniki in mozniki

Za povezavo osrednjih delov sem uporabljal moznike. Služijo pritrditvi dveh plošč v eni ravnini (glede na drugo). Glavna obremenitev pritrditve pulti bo padla na ključe in noge mize. Za razliko od tipk, ki sem jih srečal, sem jih naredil z debelino skoraj enako debelini desk.

Material za moznike je bil narejen iz lepljenja pločevine oreha med dvema listoma mahagonija in CNC-stroj je izrezal plesen. Naredil sem tudi predlogo, ki bo pomagala izrezati ključavnice z ročnim rezkalnikom.

Po poravnavi šiva med deskami sem jih pritrdil na mizo s sponkami. Nato sem s šablono izrezal utore z rezkalnikom. Kjer je rezkalnik zapustil zaobljen utor, sem moral delati z dletom. Lahko bi naredili golobico z zaokrožitvijo, ampak všeč mi je izgled celo vogalov.

Ko so bile ključavnice pripravljene, sem previdno poskusil vstaviti golobico (da se ne bi zataknil!) In začel lepiti. Mozniki so bili nekoliko debelejši od žlebov, tako da so bili brušeni poravnani s pultom.

Po končani fazi sem brušil vse površine, ki so se premikale od zrna P60 do P180. Končno mletje z zrnom P220 je bilo izvedeno tik pred poliranjem.

Steklo, polikarbonat in LED vložek

Model CAD sem uporabil za izdelavo vložkov za steklo in polikarbonatne plošče. Dvostranski trak je kot nalašč za začasno pritrditev zastojev na površino mize. Nato sem spet uporabil ročni mlin, da sem ustvaril utore na obeh straneh desk. Za natančnejše delo sem uporabil zenzubel in dleto, dokler steklo ni brez oklevanja ležalo ravno in pritrjeno. Kozarec so večkrat odstranili in vstavili, za to sem uporabil sesalnike.

Vložki iz polikarbonatne pločevine so bili pripravljeni s CNC strojem in končnim mlinom. Tu sem se moral odločiti, kako bolj varno pritrditi plastične vložke na dno pulta. Želel sem, da jih je enostavno odstraniti, na primer za zamenjavo zaradi prask. Odločil sem se, da bodo škatle iz oreha ravno pravšnje. Zato jih režem z laserskim rezalnikom iz materiala, ki ga imam.

Preden sem vstavil plastiko, sem se moral ukvarjati z LED osvetlitvijo. Za bolj izpopolnjen učinek sem se odločil, da postavim LED osvetlitev po obodu plastike. Tudi ta tehnika bo pomagala skriti žice. Kupil sem tanek LED trak z lepilno stranjo, ki ga je mogoče enostavno prilepiti na vdolbino, ki sem jo naredil prej po dnu votline. Moral sem sestaviti dva ločena električna vezja v obliki Y, ki naj bi potem prešli v ločen zatemnilnik. Zatemnilnik se na eni strani poveže z baterijo, na drugi pa z 12-voltnim napajanjem. To omogoča, da svetilke svetijo tako iz baterij kot iz električnega omrežja. Ideja je, da gostitelji polnilnik povežejo, ko ne uporabljajo mize, in žice bi bilo mogoče odstraniti, ko jih motijo. Žice in baterija so bili pritrjeni na dnu namizja s sponkami in sidri. Razmislila sem o možnosti, kako baterijo in žice vstaviti v drevo, a sem se na koncu odločila, da je bolje, da tega ne storite, saj bo treba vse te komponente nekje zamenjati. Na koncu bi morala ta tabela postati družinska vrednost, ki bo presegala mene, stranko in LED svetilke. Pravijo, da lahko LED-svetilke zdržijo precej dolgo, če pa obstaja želja, jih je mogoče zamenjati s čim podobnim.

Po poskusu plastike in preverjanju osvetlitve sem plošče odložil na stran. Poliranje in zastave lahko pritrdite po poliranju.

Poliranje

Stranka je želela uporabiti polirni material, ki bo ohranil naraven videz drevesa, ga naredil odporen, vendar ne bo izgledal kot lak. Zato sem se nastanil na OSMO PolyX. Ta izdelek je zasnovan za lesena tla, vendar je primeren tudi za pohištvo. Ima nizko vsebnost hlapnih organskih snovi in visoko vsebnost trdnih snovi, saj je večinoma sestavljena iz voska in naravnih olj. Nanašati ga je enostavno. Za dosego dobrega rezultata sta dovolj dva sloja.

Nisem fotografiral tega postopka, saj sem nenehno nosil gumijaste rokavice, namazane s polirno pasto. Pred nanosom slojev sem se še enkrat sprehodil po površinah in robovih z brusnim abrazivom P220.

Za enakomerno nanašanje OSMO na površino sem uporabil lopatico. Z njimi je bilo enostavno drevo popolnoma navlažiti in s pasto pokriti vse manjše izbokline. Na robovih sem moral uporabiti tkanino. Po vlaženju sem preostalo pasto odstranila s krpo, ki ne pušča vlaken. Na tej stopnji je pomembno temeljito obdelati površine, vendar popolnoma odstraniti presežek. Pokrila sem vrh, dno in vse robove mize in klopi ter jih pustila, da se posušijo dan ali dva, nato sem to spet naredila. Dovolj sta le dve plasti in dejansko, če nanesemo več, lahko to privede do nezaželenega sijajnega učinka.

Kot rezultat, je bila obdelava lesenih delov končana, na njihove kraje sem položil polikarbonatne plošče in jih pritrdil s sponkami za zastave.

Ustvarjanje nog in njihova namestitev

Noge so bile narejene iz pravokotne jeklene cevi dimenzije 3,8 x 7,6 cm in 3,8 x 3,8 cm železnega vogala. Da bi postopek olajšal, sem z laserskim rezalnikom izrezal vzorce, s katerimi sem pritrdil potrebne sestavne dele in obdelovanec, kar bo pripomoglo k temu, da bo vse skupaj sestavljeno pod pravim kotom. Nekoč sem bil odličen varilec, vendar so leta minila in brez dovolj prakse sem še vedno imel funkcionalne spretnosti, pozabil pa sem, kako kuhati z okrasnimi šivi. Za odpravo te pomanjkljivosti sem uporabil kotni brusilnik, da sem odtrgal odvečno kovino in dal površini bolj lep videz.

Po končanem varjenju sem vse kovinske površine obdelal z kotnim brusilnikom z rezilom, tako da imajo enotno teksturo in sijaj. V vogalni kovini sem izrezal podolgovate luknje za pritrditev pultov, tako da v primeru stiskanja ali širitve lesa ne bi bilo težav. Spodnje dele nog sem zvaril z železnimi ploščami, nato pa v njih izvrtal luknje in namestil mehanizem za nastavitev višine.

Stranka si je zaželela, da so noge črne. Malo smo razmišljali o vprašanju, kako je to najbolje storiti. Namesto barve smo se odločili za uporabo sredstva za zgorevanje jekla, tako bo rezultat bolj stabilen in bolje skriva pomanjkljivosti. Uporabil sem izdelek, imenovan presto black. Nanašanje je potekalo s pršilnikom, dokler niso bile vse površine prekrite s snovjo, nato pa je nevtraliziral njegov učinek z raztopino sode bikarbone, tako da kovina ni začela oksidirati (rja). Ko sem odstranil kurilno sredstvo, sem kovino posušil s kompresorjem in površino prekril z matiranim poliuretanom, da ne bi rjovel po cesti.

Za pritrditev nog sem uporabil pohištvene matice in vijake, ki vam bodo omogočali, da noge vedno znova odstranite in namestite. V klopi sem noge pritrdil z velikimi vijaki za les, saj niso velike in jih je mogoče premikati, ne da bi odstranili noge.

Dostava in namestitev

Stranka živi tri ure od mene, zato je bilo pri prevozu mize pomembno, da jo pravilno zapakirate. Odklopil sem noge s klopi in mize, vsako komponento posebej zavil in zlepil v plastični embalažni material. Pomembno je, da dele ovijete in spakirate v vrstnem redu razstavljanja, ker bodo potem, ko jih znova sestavite, na pravi način. Tako bo lažje. Na primer, ko sem prispel do hiše, v kateri je živela stranka, je prva stvar, ki sem jo odložil iz kombija, bila pult. V hišo sem jo postavil na glavo. Naslednji deli so bili noge, ki sem jih pritrdil na pult. Nato klop, noge klopi in tako naprej. To se morda sliši kot zdrav razum, a če se odnesete na embalažo, lahko na vse preprosto pozabite. Tega postopka nisem streljal, a prepričan sem, da si je to povsem preprosto predstavljati.

Stranki je bil večerjski set zelo všeč, zdaj pa v osvetljenih vdolbinah leži njena zbirka agatov, na sredini je šopek za sezono, okoli pa posebej izbran komplet stolov. To je na fotografiji. Miza lahko oživi že tako simpatično sobo.Vesel sem, da bo to ustvarjanje padlo v čudovito hišo, kjer bodo občudovali in skrbeli zanjo.

Hvala za vašo pozornost!

Izvirni članek v angleščini

Share

Pin

Tweet

Send

Share

Send